Analyse des dangers selon la méthode HACCP

[HACCP Codex Etape 1]_ Que faut-il faire?

Le responsable en charge du système de management de la sécurité des aliments pour animaux met en place une équipe HACCP pluridisciplinaire. Les compétences de cette équipe doivent permettre une analyse des dangers pertinente et le déploiement de mesures de maîtrise adaptées. Ces compétences doivent notamment couvrir les domaines suivants :

- Intrants mis en œuvre (matières premières, additifs…),

- Dangers liés à ces intrants et à leurs procédés d’obtention [02-01 ; 02-02 ; 02-03],

- Règles de formulation,

- Procédés de fabrication, méthodes et organisation de production,

- Equipements et infrastructures,

- Méthodes d’analyse pour la détection des dangers considérés. [08-01]

Par exemple

Des membres permanents et des membres occasionnels peuvent être distingués.

Selon les étapes de la méthode, tous les membres de l’équipe ne sont pas nécessairement sollicités. Par exemple, achats et développement seront sollicités pour l’analyse des dangers intrants alors que production et maintenance seront davantage sollicitées pour l’analyse des dangers liés aux procédés (cf. point f) ci-après).

[HACCP Codex Etapes 2 & 3]_Que faut-il faire ?

Les caractéristiques clefs en matière de sécurité sanitaire sont décrites pour les intrants, emballages et produits finis. Ces spécifications contiennent notamment les informations relatives à leur composition, leur état (déshydraté, frais…), leurs caractéristiques physico-chimiques (pH, aw…) ou leurs critères d’acceptation sanitaire.

Pour les produits finis fabriqués par l’entreprise, l’utilisation attendue pour ces produits est également décrite.

[HACCP Codex Etapes 4 & 5]_Que faut-il faire ?

Des diagrammes de flux détaillés sont documentés pour les catégories de produits ou de procédés couverts par le système de management de la sécurité des aliments pour animaux. Les diagrammes sont précis et suffisamment détaillés pour permettre l’analyse des dangers. Ils doivent, le cas échéant, contenir les éléments suivants :

- points d’entrée et de sortie des intrants, utilités, emballages, contenants,

- points de recyclage ou de reprise,

- informations techniques utiles relatives au pilotage des procédés, ...

Ces diagrammes sont formellement validés sur site par l’équipe HACCP.

Par exemple

[HACCP Codex Etape 6]_Que faut-il faire ?

L’équipe HACCP identifie le champ de l’étude HACCP, les dangers microbiologiques, physiques, chimiques pour le périmètre du système et identifie les niveaux acceptables selon les exigences réglementaires, les exigences des clients ou autres parties prenantes.

L’équipe HACCP établit une analyse des dangers liés aux intrants (voir Annexe 1) puis pouvant survenir à chaque étape des procédés de fabrication, selon les diagrammes de flux (cf. point e) précédent). Les dangers sont évalués selon deux critères : leur probabilité/fréquence d’apparition à l’étape ou dans la matière considérée et leur gravité en termes d’effet sur l’animal et/ou sur les consommateurs.

La méthode de détermination de ces niveaux de risque doit être une méthode clairement décrite, objective, répétable et assimilée par toute l’équipe HACCP.

Par exemple

Deux tableaux d’analyse peuvent être construits selon le même principe : l’un pour l’analyse des dangers sur les intrants et l’autre pour les procédés de fabrication.

Détermination des risques :

L’identification de la cause des dangers peut, afin d’être exhaustive, s’appuyer sur la méthode des 5M :

L’évaluation des risques s’appuie sur la détermination de la probabilité/fréquence et de la gravité de chaque danger identifié à chaque étape du process.

La probabilité/fréquence d’apparition du danger peut être caractérisée par la notation suivante :

| 1 | Jamais survenu dans l'histoire de l'entreprise et/ou consensus de l'équipe sur une probabilité d'apparition pratiquement nulle |

| 2 | Déjà survenu dans l'histoire de l'entreprise de manière accidentelle; fréquence non mesurable (échelle annuelle) et/ou consensus de l'équipe sur une probabilité d'apparition non nulle (exemples dans le métier) |

| 3 | Survient de manière récurrente mais espacée (échelle mensuelle); fréquence mesurable et/ou consensus de l'équipe sur une probabilité d'apparition significative (vétusté de l'équipement…) |

| 4 |

Survient de manière récurrente et rapprochée (échelle hebdomadaire); fréquence mesurable et/ou consensus de l'équipe sur une probabilité d'apparition élevée (principe de précaution, soupçons sur des sources d'approvisionnement…) |

La gravité du danger peut être caractérisée par la notation suivante :

| 1 | Impact commercial |

| 2 |

Impact sur la performance |

| 3 | Impact sur la santé animale ou non-conformité réglementaire |

| 4 | Impact sur la santé humaine |

Exemple de matrice de criticité et détermination du niveau de risque acceptable (Risque = Probabilité x Gravité) :

Gravité →↓Probabilité |

1 | 2 | 3 | 4 |

| 1 | 1 | 2 | 3 | 4 |

| 2 | 2 | 4 | 6 | 8 |

| 3 | 3 | 6 | 9 | 12 |

| 4 | 4 | 8 | 12 | 16 |

| Risque considéré comme non significatif, demeure en "veille", géré par les PRP en place |

| Risque "significatif" fait l'objet de mesures de maîtrise spécifiques (CCP ou Point d'attention) selon l'arbre de décision |

Dans cet exemple, la limite de risque acceptable est fixée à 6, ce qui signifie que tous les risques < 6 sont maîtrisés par des bonnes pratiques dont l’efficacité doit être vérifiée et que tous les risques ≥ 6 doivent être classés en utilisant par exemple un arbre de décision.

[HACCP Codex Etape 7]_Que faut-il faire ?

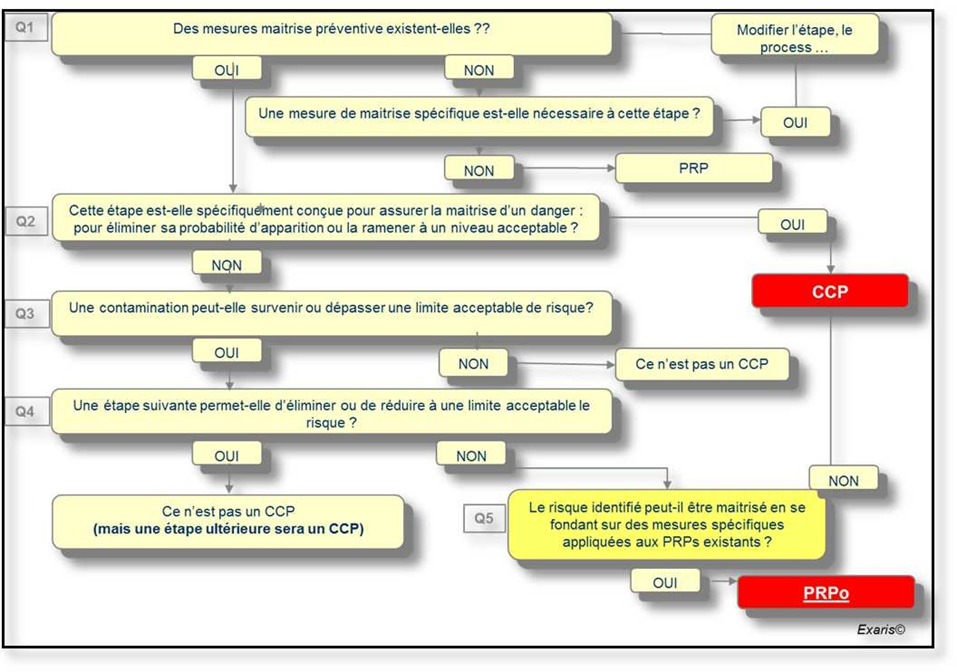

Pour les dangers évalués comme présentant un niveau de risque significatif des mesures de maîtrise spécifiques sont déterminées. Ces mesures sont classées en CCP ou en Points d’Attention. Dans le présent guide, le Point d’Attention (PA) remplace le terme PRPo (voir les définitions ).

Principales différences entre PRP, Points d’attention et CCP :

| PRP (=BPH) | PRPo | CCP |

| Mise en place préalable obligatoire | Résulte de l'analyse des dangers |

|

| Mesures de maîtrise de l'hygiène | Mesures de maîtrise pour les dangers non maîtrisés par les BPH |

|

| Mesures généralement non spécifiques à un danger | Mesures spécifiques au danger | |

| Mesures relatives à l'environnement | Mesures relatives à l'environnement et au produit | |

| Validation obligatoire | ||

|

Pas de limite critique obligatoire. Objectif et, le cas échéant, niveau seuil de maîtrise |

Limite critique mesurable ou observable | |

| Surveillance non permanente | Surveillance permanente et rattachée à un ou plusieurs lots | |

| Enregistrement de la surveillance | ||

| Actions correctives obligatoires sur le process_ Correction sur le produit si nécessaire ( à analyser selon le cas) | Actions correctives obligatoires sur le process ET corrections pré-établies obligatoires sur le produit | |

| Vérifications de l'efficacité et de l'effectivité | ||

|

Note de Service DGAl/SDSSA/N2012-8156 du 24 juillet 2012 |

||

Un arbre de décision peut être utilisé pour aider à ce classement ; cet arbre de décision doit être cohérent avec celui proposé par le Codex Alimentarius.

Par exemple

[HACCP Codex Etape 8]_Que faut-il faire ?

Chaque mesure de maîtrise spécifique (CCP/Point d’attention) ou combinaison de mesures de maîtrise est validée comme étant efficace pour maintenir le danger au niveau acceptable (cf. point c) précédent). Cette validation implique la détermination des limites critiques pour les CCP et des limites de surveillance pour les Points d’attention (la dérive d’un CCP impactant systématiquement les produits alors que dans le cas d’un Point d’attention l’impact n’est pas systématique).

Les preuves de cette validation sont documentées.

Par exemple

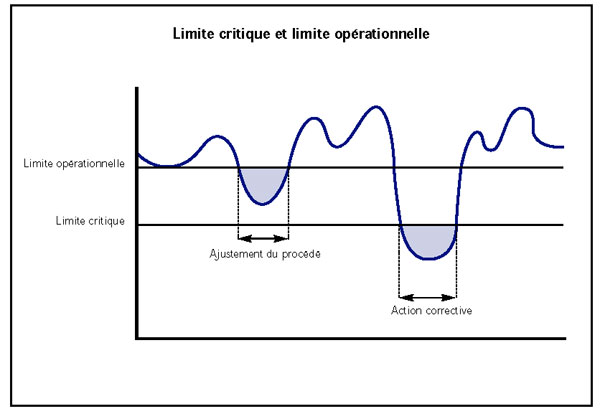

Des limites opérationnelles peuvent être établies.

Les limites opérationnelles sont plus restrictives et sont établies à un niveau qui peut être atteint avant même que la limite critique soit dépassée. Ce qui revient à dire qu'elles doivent prévenir un dépassement des limites critiques (Codex Alimentarius).

[HACCP Codex Etapes 9 & 10]_ Que faut-il faire?

Pour chaque CCP/Point d’attention, des instructions de surveillance sont formalisées et communiquées au personnel en charge de leur application. Ce personnel est dûment qualifié et formé (cf. page Formation et qualification). Les corrections à apporter en cas de dérive par rapport aux limites critiques ou aux limites de surveillance sont formalisées dans ces instructions. Les instructions prévoient le traitement des produits suspects potentiellement dangereux et la remise sous maîtrise des opérations (cf. page Gestion des produits non conformes).

[HACCP Codex Etape 11]_ Que faut-il faire?

La vérification du système est planifiée et assurée. L’actualisation du système est assurée à chaque fois que les évolutions internes ou externes le justifient (cf. points 2.2. et 2.5.) de sorte à garantir l’efficacité permanente des mesures de maîtrise.

Par exemple

Exemple de schéma qui représente les principes de validation – surveillance et vérification :