Illustration de la méthodologie HACCP déployée

Il est important de rappeler que l’identification et l’analyse des dangers présentées dans ce chapitre ne sauraient être suffisantes aux entreprises du secteur de la nutrition animale pour établir leur analyse HACCP mais peut servir d’exemple à son élaboration.

La fréquence / probabilité d’apparition est le résultat d’un consensus interprofessionnel et doit être adaptée en fonction des spécificités de chaque entreprise.

Le guide peut déterminer qu’un risque est significatif compte tenu de sa fréquence d’apparition moyenne dans le métier et l’identifier comme un Point d’attention alors qu’à l’échelle d’un site, la fréquence d’apparition peut-être beaucoup plus faible, le risque rester non significatif et maîtrisé par des bonnes pratiques. L’inverse est également tout à fait envisageable.

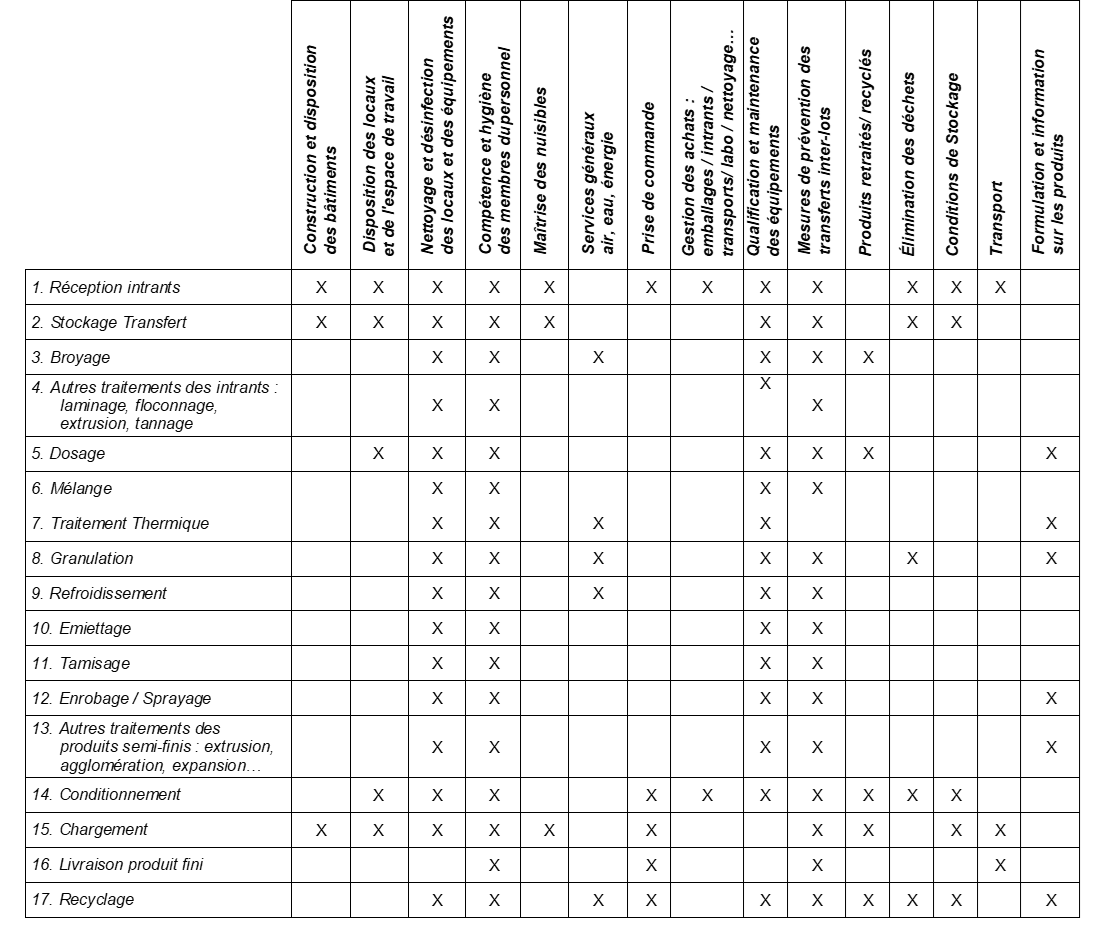

Le tableau ci-dessous permet aux industriels d’identifier les principales bonnes pratiques applicables à chacune des étapes concernées.

Illustration de la méthodologie HACCP déployée

Afin d’aider les industriels à déployer une analyse HACCP en cohérence avec les recommandations fournies dans le chapitre 3 du présent guide de bonnes pratiques d’hygiène, une illustration détaillée de l’analyse des dangers associée à trois étapes du process est fournie ci-dessous :

Etape de traitement thermique:

|

1. Identification du danger |

Réduction insuffisante de la charge microbienne |

|

|

2. Cause du danger |

Non maîtrise du process |

|

|

3. Evaluation des risques |

· Probabilité / fréquence : 2 (Déjà survenu dans l'histoire de l'entreprise de manière accidentelle; fréquence non mesurable (échelle annuelle) et/ou consensus de l'équipe sur une probabilité d'apparition non nulle (exemples dans le métier) · Gravité : 3 (impact feed safety) · Risque : 2 x 3 = 6 : risque significatif (cf. matrice de criticité) |

|

|

4. Arbre de décision |

· Q1 : Des mesures de maîtrise préventives existent- elles ? OUI (ex : bonnes pratiques maintenance équipements) · Q2 : Cette étape est-elle spécifiquement conçue pour assurer la maitrise d’un danger : pour éliminer sa probabilité d’apparition ou la ramener à un niveau acceptable ? OUI · L’étape est un CCP |

|

Etape de dosage :

|

1.Identification du danger |

Non-respect de la nature ou de la quantité des intrants spécifiés pour la formule |

|

2.Cause du danger |

Surdosage ou sous dosage d'intrants |

|

3.Evaluation des risques |

· Probabilité / fréquence : 3 (Survient de manière récurrente mais espacée (échelle mensuelle); fréquence mesurable et/ou consensus de l'équipe sur une probabilité d'apparition significative (vétusté de l'équipement…) · Gravité : 3 (impact feed safety) · Risque : 3 x 3 = 9 : risque significatif (cf. matrice de criticité) |

|

4. Arbre de décision |

· Q1 : Des mesures de maîtrise préventives existent- elles ? OUI (ex : bonnes pratiques maintenance équipements) · Q2 : Cette étape est-elle spécifiquement conçue pour assurer la maitrise d’un danger : pour éliminer sa probabilité d’apparition ou la ramener à un niveau acceptable ? NON · Q3 : Une contamination peut-elle survenir ou dépasser une limite acceptable de risque? OUI · Q4 : Une étape suivante permet elle d’éliminer ou de réduire à une limite acceptable le risque ? NON · Q5 : Le risque identifié peut-il être maitrisé en se fondant sur des mesures spécifiques appliquées aux PRPs existants ? OUI · Un Point d’attention (PA) permet de maîtriser le dosage |

Etape de mélange :

|

1. Identification du danger |

Hétérogénéité du mélange |

|

|

2. Cause du danger |

Paramètres de mélange non respectés |

|

|

3. Evaluation des risques |

· Probabilité / fréquence : 1 (Survient de manière récurrente mais espacée (échelle mensuelle); fréquence mesurable et/ou consensus de l'équipe sur une probabilité d'apparition significative (vétusté de l'équipement…) · Gravité : 3 (impact feed safety) · Risque : 1 x 3 = 3 : risque non significatif (cf. matrice de criticité) · Le risque est maîtrisé par des bonnes pratiques |

|